特集/排出削減が困難なセクターの脱炭素に向けた道筋とは石油化学産業の脱炭素化への道筋

2024年04月16日グローバルネット2024年4月号

元(公財)自然エネルギー財団 上級研究員

古澤 康夫(ふるさわ やすお)

(公財)自然エネルギー財団 シニアマネージャー

西田 裕子(にしだ ゆうこ)

本特集では、これら排出削減が困難なセクターにおける削減シナリオ、技術開発の現状と課題、ビジネスの事例などを紹介いただき、脱炭素化の加速に向けて具体的に必要な取り組みや政策を考えます。

地球の平均気温は工業化以前に比べてプラス1.5℃という危険水域に近づいている。エルニーニョの影響もあり、2024年1月、2月と観測史上最高値が記録されている。まさにGlobal boiling、地球沸騰化である。

石油化学産業は、以前であればhard-to-abate、すなわち削減困難な分野として、本格的なCO2削減は技術開発を待ってからと考えられていたかもしれないが、もはや、そんな悠長な状況ではない。石油化学業界や石油化学製品のユーザーであるさまざまな企業、消費者が連携して、脱炭素化を加速させていくことが大変重要だ。

そうした思いから、自然エネルギー財団では昨年12月に『石油化学の脱炭素化への道筋』と題したレポートを作成・公表した。本稿ではその概要を紹介する。レポート本文は自然エネルギー財団のホームページで公開しているので、ぜひご覧いただきたい(https://www.renewable-ei.org/activities/reports/20231212.php)。

石油化学産業とCO2

石油化学産業は、石油精製産業から供給されるナフサなどを原料に、各種の基礎化学品やプラスチック、合成繊維、ゴム、合成洗剤などの化学品を製造する産業である。

石油化学プロセスでは、まず、原料のナフサをナフサ分解炉と呼ばれる炉で850℃程度に加熱し、メタンガスやエチレン、プロピレンなどの基礎化学品に熱分解する。それらの基礎化学品を原料に、さまざまな種類のプラスチックや化学繊維、合成ゴムなどが合成される。これらのプロセスは多量のエネルギーを必要とする。

日本の石油化学産業から排出されるエネルギー起源CO2は27.6百万トン(総合エネルギー統計、2021年度実績による)であり、産業部門の排出量としては鉄鋼業に続く第二位となっている。

それだけではない。プラスチックなどの石油化学製品は化石燃料由来の炭素が主原料となっており、使用済み石油化学製品が処理される際に年間20.4百万トンのCO2が排出されている。

したがって、石油化学の脱炭素化に関しては、石油化学産業が排出しているエネルギー起源CO2と、石油化学製品に含まれる炭素に由来するCO2の両方をゼロにすることを目指す必要がある。

本レポートでは、これを実現する方策として、①生産・消費量の削減、②原料の転換(炭素の循環利用)、③ナフサ分解炉などの自然エネルギーへの転換、という3つの道筋を示した。

生産・消費量の削減

まず必要なのは、石油化学製品自体の消費量の削減だ。日本で生産される石油化学製品の63%がプラスチック、9%が合成繊維原料であるが、身の回りを振り返ってみると、プラスチックにしても合成繊維にしても、私たちは安易に使いすぎてはいないだろうか。

プラスチック循環利用協会によれば廃プラスチックの49%が「包装・容器等/コンテナ類」である。その多くは1回使用の「使い捨て容器包装」だ。これまでのレジ袋有料化などに加えて、裸売り(パッケージレス)やリユース容器を使った商品・飲料提供などを推進することが必要となっている。

化学繊維も同じだ。ファストファッションの拡大とともにポリエステル繊維の生産量が世界的に急増している。ポリエステルは耐久性が高いのだが、安価なために次々と買い替えられてしまう。ここ数年、衣料品をリユースするビジネスが拡大しているが、こうした取り組みは脱炭素化の観点からも重要である。

原料の転換(炭素の循環利用)

新たな石油化学製品を製造する原料として化石燃料を投入したのでは、その分の炭素は廃棄物として処分される際にCO2として大気中に放出されることになる。これを避けるには、使用済み製品中の炭素を循環利用して新たな化学製品を生産するしかない。

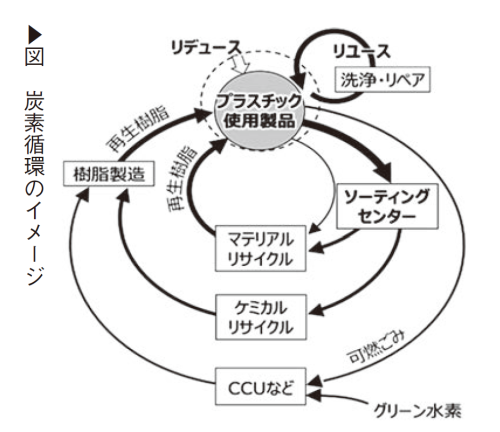

炭素を循環利用するにはマテリアルリサイクル、ケミカルリサイクル、廃棄物のエタノール化、バイオマス利用、CCU(使用済み化学品由来のCO2より化学品を合成)などさまざまな方法があり、急ピッチで技術開発が進められている。

炭素循環利用にあたっては、できる限りエネルギー消費量の少ない方法を優先すべきである。まず高品質なマテリアルリサイクル、次いで廃プラスチックを再びプラスチックに戻すケミカルリサイクルの順となろう(図)。これらを組み合わせたリサイクルシステムを実装するには、混合プラスチックを高度に選別する欧州型のソーティングセンターの導入が鍵となる。

ナフサ分解炉などの自然エネルギーへの転換

ナフサ分解炉で必要となる 850℃前後の熱を自然エネルギーで供給するには、電化とアンモニア転換の2つの方法がある。

電気で加熱する方式のナフサ分解炉をeクラッカーといい、欧州を中心に技術開発が進められている。熱源を電力に替えた上で、その電力を自然エネルギーで供給すればエネルギー起源CO2をゼロにすることができる。

他方、日本ではアンモニアを燃料とする方式の開発がNEDOにより進められている。しかしながら、グリーン電力で水素をつくり、さらにそこからアンモニアを製造するというのは、電力をそのまま利用するのに比べてエネルギーのロスが大きい。国内の自然エネルギーを活用したナフサ分解炉の電化を優先すべきであろう。

今後の政策で重視すべきこと

本レポートでは、石油化学の脱炭素化に向けて、以下の8項目を提言している。

- 取り組みの優先順位の確立(まずは大量消費の見直しが最優先、炭素循環に当たってはエネルギー消費量の少ないマテリアルリサイクルを優先、など)

- 石油化学の脱炭素化~プラスチック資源循環~廃棄物部門の脱炭素化の一体的検討

- さまざまな主体間の連携協働と開かれた議論

- リユースの促進

- 再生樹脂利用の促進(バージン樹脂利用の抑制)

- ソーティングセンター整備の促進

- 自然エネルギーへの早期転換

- 中小企業の事業転換に対する支援

まとめ

技術だけで脱炭素化を実現しようとするのは無理がある。使い捨て容器包装に代表されるような大量消費社会の在り方そのものを考え直していく必要がある。石油化学製品の多少の品質低下や利便性の低下も、安全や衛生に配慮した上で、許容されなければならないだろう。

それには、石油化学工業の関係者だけではなく、プラスチックや化学繊維を素材として使用するさまざまな産業(食料品、日用品、衣料品、機械、建設など)や小売業、飲食サービス業のほか、使用済み製品の処理を担う自治体や廃棄物処理業、そして消費者、公共調達部門も含めた幅広い主体が協調して取り組むことが必要不可欠である。

自然エネルギー財団では鉄鋼業の脱炭素化に関するレポートなども公表しているので、ご参照いただきたい(https://www.renewable-ei.org/)。